Do you want to know more about Stora Enso?

Sanomme Storan Enson olevan sitoutunut parantamaan energiatehokkuutta ja torjumaan ilmastonmuutosta kaikessa toiminnassaan, mutta mitä se oikeastaan tarkoittaa käytännössä? Sitä, että työntekijämme miettivät jatkuvasti, miten voisimme entisestään parantaa prosesseja, työkaluja ja toimintatapoja.

Anjalan tehtaalla on viimeisen vuosikymmenen aikana tehty työntekijöiden aloitteesta ja toimesta useita energiatehokkuutta parantavia muutoksia. Anjalan paperitehdas muodostaa yhdessä Inkeroisten kartonkitehtaan kanssa suuren tehdaskokonaisuuden, joka kuluttaa paljon sähköä.

”Paperin ja kartongin tuotannon jatkuvaan käynnissä pitämiseen kuluu paljon sähköä, eikä kulutusta ole helppoa vähentää suoraan”, toteaa Anjalan tehtaan suunnittelupäällikkö Risto Mänttäri. ”Olemme kuitenkin onnistuneet parantamaan energiatehokkuutta monin tavoin. Vuosien varrella olemme muokanneet asetuksia, luopuneet tarpeettomista laitteista ja parantaneet prosesseja, mutta halusimme selvittää, voisimmeko löytää vielä uudenlaisia tapoja säästää energiaa ja vähentää päästöjä.”

Risto Mänttäri on nähnyt monia energiantehokkuuden parannuksia Anjalan paperitehtaalla työvuosiensa aikana.

”Tiesimme nykyaikaisen, sähköä tehokkaasti käyttävän teknologian olevan paras ratkaisu, joten aloimme etsiä uusia teknologisia innovaatioita”, kertoo Anjalan tehtaan kuituosaston tuotantopäällikkö Aki Aaltonen. ”Vuonna 2014 kuulimme Galileosta eli uudesta energiatehokkaasta tavasta valmistaa mekaanista massaa.”

Perinteisesti mekaaninen massa valmistetaan suurta pyörivää kiveä vasten hiomalla, ja sen saanto on suurempi kuin sellutehtaissa valmistettavan kemiallisen sellun. Hiominen on prosessissa eniten sähköä kuluttava vaihe.

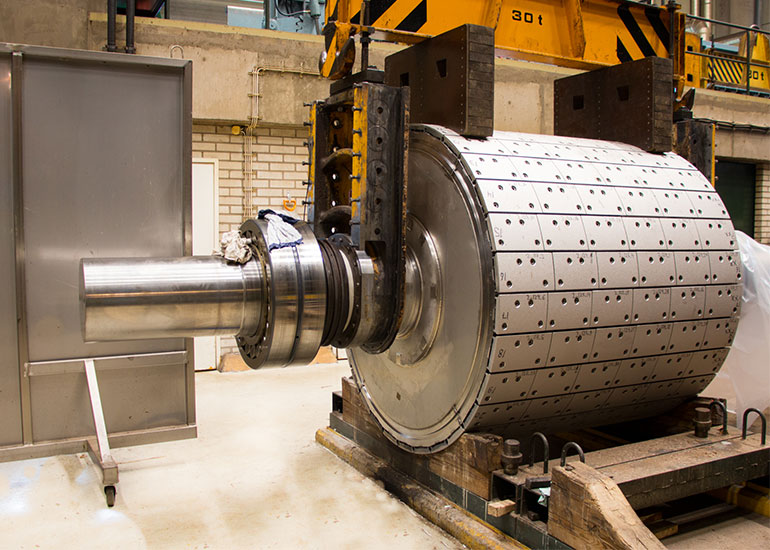

”Galileo on teräksinen lieriörakennelma, jonka pinta koostuu pienillä synteettisillä teollisuustimanteilla pinnoitetuista metallilevyistä”, kertoo Galileon kehittäneen Valmetin tutkimus- ja kehityspäällikkö Olli Tuovinen. ”Tämä tekee Galileosta perinteistä hiomakiveä kestävämmän ja energiatehokkaamman. Kun metallilevyjen timanttipinnoite kuluu, levyt vaihdetaan uusiin. Vanhat levyt voidaan uusiokäyttää moneen kertaan.”

Anjalan tehtaan energiatiimi kääntyi Stora Enson energiatehokkuusrahaston puoleen. Rahastosta on vuodesta 2008 asti myönnetty vuosittain noin 10 miljoonaa euroa tehtaidemme strategiseen energiatehokkuustyöhön.

”Näiden määrärahojen tuella on vuosien saatossa toteutettu kymmeniä konserninlaajuisia hankkeita Stora Enson energiatehokkuuden parantamiseksi”, sanoo Stora Enson investoinneista ja energiaratkaisuista vastaava Heinz Felder. ”Esimerkiksi vuonna 2017 rahoitetut hankkeet pienentävät CO2-päästöjämme reilulla 24 000 tonnilla vuodessa.”

Galileon pinnalla oleviin metallilevyihin on kiinnitetty synteettisiä teollisuustimantteja.

Ensimmäinen energiatehokkuusrahaston tuella hankittu Galileo-lieriö asennettiin Anjalan tehtaalle syksyllä 2015. Alussa oli haasteita esimerkiksi tehdasintegraatin tarpeisiin sopivan timanttipinnoitteen löytämisessä, sillä päällystetyn aikakauslehtipaperin valmistukseen käytettävän massan tekemiseen tarvitaan erilaisia hiomapintoja kuin kirjapaperiin ja kartonkiin käytettävän massan.

”Kun ensimmäisen lieriön toiminta saatiin optimoitua ja tuloksia alkoi näkyä, päätimme hakea rahoitusta toisenkin hiomakiven vaihtamiseen”, kertoo Aki Aaltonen. ”Nyt lieriöitä on neljä, ja yhdellä niistä tehdään erityisesti kartongin valmistukseen tarkoitettua mekaanista massaa – vastaavanlaista lieriöä ei muualla maailmassa ole. Vuoden 2018 loppuun mennessä asennetaan vielä kaksi lieriöä. Siitä eteenpäin noin 70 prosenttia mekaanisesta massastamme tehdään Galileo-lieriöillä.”

Asteittainen siirtyminen lieriöihin on tuonut erinomaisia tuloksia. Anjalankosken tehdasintegraatin vuosittainen energiankulutus hionta- ja jauhatusvaiheessa on lieriöiden käyttöönoton myötä vähentynyt 25 prosenttia. Kun tehtaan kaikki kuusi lieriöä on asennettu, säästetään vuosittain noin 50 000 megawattituntia energiaa – tämä merkitsee noin 5 000 tonnia vähemmän hiilidioksidipäästöjä joka vuosi.

”Tiesimme sähkönkulutuksen vähenevän”, sanoo Aaltonen. ”Mutta sekä Valmetille että meille oli mieluinen yllätys, että käyttämällämme levyllä on mahdollista tehdä laadukasta massaa myös jäisestä puusta. Se on merkittävä parannus perinteisiin hiomakiviin verrattuna. Hyödyn todella huomaa Suomessa, sillä puut ovat jäässä kahdesta kolmeen kuukautta vuodesta.”

Toisinaan voi olla vaikeaa nähdä, miten puhe energiatehokkuudesta konkretisoituu todelliseksi muutokseksi. Anjalan tehtaalla tämä onnistui tarkkanäköisten ja kokeneiden työntekijöiden sekä huipputeknologiaa tarjoavan kumppanin yhteistyöllä.